Histoire sur les fours céramique

Les fours du type de ceux qui existaient à Vallauris à la moitié de ce siècle, existent depuis bien longtemps. Je les retrouve déjà à Pompeï dans l'atelier

du fabricant de lampes qui comprend deux

fours du type de Vallauris. Ce four, bien que

détruit en partie, nous montre bien sa

constitution, on y remarque l'alandier à demi

enterré, le laboratoire au-dessus et les

carneaux qui permettent le passage des

flammes.

Ce four comporte un seul alandier à simple

voûte à demi enterré surmonté par un

laboratoire à voûte en plein cintre.

C'est un petit four pour cuire de petits

objets, en l'occurrence des lampes à huile en

terre.

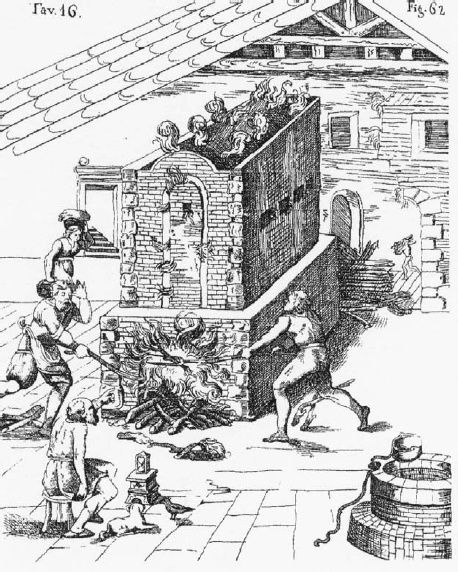

Je les retrouve aussi cités par Picolpasso dans son ouvrage "Les trois livres du potier" de Cipriano Picolpasso en 1546 avec ses outils (table 15, figures 60 et 61). Picolpasso nous dit à ce sujet: "Il est nécessaire de faire un four pour

cuire ce que nous avons produit. Les fours

les plus parfaits, je le dit, sont fait de

briques crues en guise de chambre. Nous

voyons que une partie est sous terre, c'est

celle où se tient le brasier. Je dit qu'il faut

excaver de un pied et demi. J'ai vu un four

de 10 pieds de largeur sur 12 pieds de

longueur. Il avait trois bouches par

lesquelles le feu se faisait. Celui que

j'utilise fait 5 pieds de large sur 6 de haut et

4 pieds de haut sous les archettes. La figure

(60) montre le four entier. Sur celui-ci vous

voyez ces quatre petites fenêtres qui sont

sur le mur à main droite et les neuf

ouverture qui se situent sur la voûte.

Les fours de Vallauris sont inclus dans la

fabrique, ils font partie d'elle et sont en

général placés au centre du bâtiment.

Ils sont construits en briques fabriquées avec la terre locale simplement chamottée d'un sable fabriqué avec des débris de céramique

broyés.

Ce sont les murs en contact avec les flammes qui sont construits en briques hourdées à l'argile

dégraissée à la chamotte. Les murs extérieurs destinés à renforcer l'ouvrage sont construits en

maçonnerie de pierres hourdées au mortier de chaux et de sable.

Les murs du laboratoire mesurent en général 30 centimètres d'épaisseur. Ceux qui entourent

les alandiers mesurent 40 centimètres d'épaisseur; cette surépaisseur est destinée d'une part à

résister à la grande chaleur des alandiers et d'autre part à résister au poids du laboratoire et des

produits qu'il contiendra.

Ils sont en forme de parallélépipèdes rectangles l'alandier étant surmonté d'une ou de deux

voûtes, le laboratoire, lui aussi est surmonté d'une voûte.

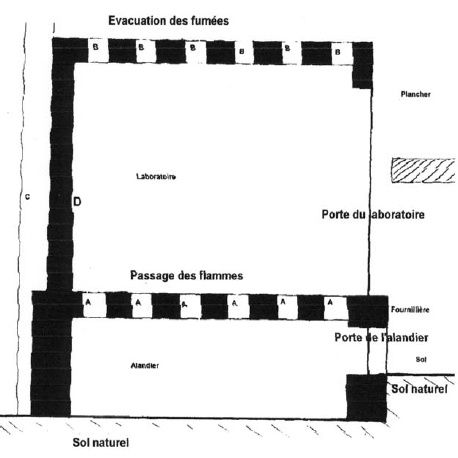

Coupe schématique verticale d'un four vu de coté. On remarque l'alandier semi-enterré, sa voûte percée par les carneaux (A) qui laissent passer

les flammes et les gaz chauds. On remarque aussi au niveau de cet alandier la surépaisseur des

murs.

Au-dessus le laboratoire et la porte qui permet le chargement des produits, sa voûte percée,

elle aussi, par des carneaux (B) qui laissent passer les fumées et l'humidité dégagés par la

cuisson.

En (C) le mur construit en maçonnerie de pierres hourdées au mortier de sable et de chaux.

En (D) la surépaisseur du bas du mur du laboratoire à un mètre de haut correspond à la

hauteur des tuiles d'enfournement. Cette surépaisseur est destinée à supporter les "malons" qui

seront posés par un de leur côté sur elle.

Devant la porte on remarque le sol du plancher, en effet, lors du chargement les poteries

sèches sont stockées sur ce plancher et l'aide peut ainsi les passer à l'enfourneur par le haut de

la porte.

On remarque là aussi en (A) les carneaux qui font communiquer les alandiers et le laboratoire.

En (B) les carneaux qui permettent l'évacuation des fumées. En (C) les murs de maçonnerie

en pierres hourdées au mortier de chaux et de sable qui

renforcent la structure.

Ce four de taille normale montre que les alandiers se

présentent sous forme de deux voûtes séparées par un mur.

Dans le cas de four de cette taille une seule voûte sur les

alandiers serait insuffisante pour supporter le poids des

objets enfournés dans le laboratoire.

La construction des fours de Vallauris est une construction

de type modulaire en effet un petit four correspond à la

moitié du four que nous venons de voir qui est la taille de

four la plus répandue (Fig. 3)

Dans ce cas le laboratoire parait plus haut en fait il mesure la même hauteur. Quelquefois le laboratoire est moins haut pour améliorer le gradient de cuisson.

Coupe schématique verticale d'un petit four

Par contre les fours les plus grands sont composés de deux fours accolés par l'arrière. Coupe schématique verticale d'un grand four. Dans le cas d'un grand four les alandiers sont séparés par un mur médian (C). Ce mur a pour

objet d'éviter que ne se crée un tirage entre les portes des alandiers.

La cuisson de ces fours réclame un plus grand personnel puisqu'il faut le charger des deux

côtés à la fois. Elle est plus délicate à conduire et réclame de très bons cuiseurs.

Avec la crise ces grands fours ont été coupés en deux voire en quatre par la seule adjonction

de murs en briques coupant aussi bien le laboratoire que les alandiers.

Après la cuisson les portes des alandiers doivent être obturées pour éviter les entrées d'air plus

frais qui feraient rompre les objets cuits.

Pour fermer ces portes on utilise, à Vallauris, des portes en pierre de Biot cerclées de fer. Ces

pierres sont des cendres volcaniques agglomérées que l'on trouve sur le territoire de Biot et de

Villeneuve-Loubet. Ces pierres sont par ailleurs utilisées, à Biot, pour la construction des

fours à céramique et de fours à pain.

Après l'enfournement la, ou les, porte(s) du laboratoire doit être fermée. Il n'existe, à vrai dire,

pas de porte pour cela. Ces orifices sont obturés ' à l'aide de briques ou de vieilles marmites

hourdées à l'aide d'un mortier fait de terre mélangée de cendres. Les cendres empêchent la

terre de trop durcir par la cuisson ce qui serait gênant au moment du défournement pour

démolir cette porte temporaire.

La cuisson est "réglée" en fermant plus ou moins les carneaux du dessus de la voûte du

laboratoire. Ce système permet de "tirer la flamme". En effet si on bouche plus ou moins les

carneaux d'un coté du four on dirige les flammes vers l'autre coté.

La cuisson est surtout réglée par la fréquence des "charges" de bois ou de fagots Et surtout par le cuiseur qui, par habitude, connaît son four et sait le conduire.

La forme des fours Contrairement à ce que l'on pourrait penser ce type de four existe à Vallauris, peut être depuis

les débuts, sûrement depuis le 18ème siècle puisque des textes nous décrivent des fours de

même type :

La construction des fours ne semble pas l'apanage de spécialistes. En 1735, un procès oppose

un client à celui qui a construit son four. Le constructeur est qualifié de maçon " .. Guirard

Joseph, maçon..." Plus loin on en parle comme : ".....pour voir travailler le dit Guirard masson".

Quand à la forme des fours, là aussi ce sont encore les textes qui viennent à notre secours pour

confirmer qu'au début du 18ème siècle ils étaient semblables à ceux que nous pouvons encore

voir dans les anciennes fabriques :

En 1735, lors de la construction de four qui précède il est question de ".... la voûte du dessus et

la voûte du dessous...." . Ce qui nous montre que le laboratoire est couvert, lui aussi, d'une

voûte. Mais que l'alandier n'est couvert que d'une voûte, ce qui le fait encore ressembler au four

cité par Picolpasso.

Un autre texte nous montre que l'alandier est double : "......d'être tenu des grosses ou menues

réparations qui pourrait être occasionnées par la négligence du preneur seulement et notamment

de reconstruire les voûtes du four dans le cas ou elles se seraient écroulées pour avoir été trop

longtemps surchargées de briques ou de tuiles.... ".

Par contre, ce texte nous montre qu'il existait aussi des fours à alandier double et nous indique

donc la taille du four, les produits étant enfournés sur la sole qui repose sur les deux voûtes d'alandier. On a bien à faire aux fours que l'on peut encore voir de nos jours. Que cuisait-on dans ces fours. Là aussi, contrairement à ce que l'on pourrait penser au moins au 18ème siècle les fours

n'étaient pas uniquement utilisés pour la cuisson des poteries. Il servaient en même temps à la

cuisson de briques et même de tuiles :

Un texte de saisie daté du 01 avril 1714 nous indique ".. Je certifie officier de la juridiction de

ce lieu de Vallauris en vertu de la dite condamnation rendue par Monsieur le juge dudit lieu

faute que Lisnard n'a satisfait au commandement à lui fait......lui avons saisi une fournée de

terraille soit pignatos que tuiles es malons et autres terrailles.....qui tout étaient encore dans le

four...".

Là le fait est indiscutable l'enfournement comporte en même temps des tuiles, des briques, des

"pignatos" et d'autres terrailles. L'enfournement est donc composite.

Les "affournillements" sont tout aussi loquaces, en effet :

Le 1er août 1763 un contrat d'affournillement est signé entre Etienne Sicard Maître

potier à terre et Pierre Sicard à feu Jean dit Lierne pour : " ... que le dit Pierre Sicard

affournillera et fournira toutes les broussailles et bois audit Sieur Sicard pour la cuite de toutes

les fournées de terraille de poterie de toutes espèces briques et tuiles" .

Le 15 octobre 1763, encore, Jacques Jourdan et Jean Antoine Carbonel maîtres potiers à terre

passent contrat avec Jacques et Jean Baptiste Carbonel pour : ".... que les dits Carbonels père

le fils affournilleront et fourniront toutes les broussailles et bois

nécessaires audits Jourdan et Carbonel pour la cuite de toute les fournées de terrailles et briques

express quils féront cuire dans ses fours à poterie .

Le 25 octobre 1760, la compagnie des maître potiers à terre ".... avaient délibéré d'imposer trois

livres pour chaque fournée de terraille et briques qui seraient cuites dans les fabriques....." .

11 août 1766 Mayol Carbonel loue une fabrique à Dame Elisabeth Laty il est dit dans le contrat

: ".... qu'il sera permis au Sieur Carbonel de fabriquer ou faire fabriquer des terrailles et briques

qu'il cuira dans le four qui est dans la dite fabrique et c'est moyennant la rente de vingt sols

pour chaque fournée de terrailles ou briques....." .

On se rend bien compte que les potiers fabriquent et cuisent dans leurs fours aussi bien des

"terrailles" que "briques et tuiles".

Une autre confirmation nous est donnée lors de la location des fabriques, c'est la description

des outils fournis avec la fabrique qui nous apporte des précisions:

Le 17 août 1767, Jean Gimbert potier à terre loue une fabrique à Jacques Terrin maître potier à

terre la description des outils cite, entre autres

".........une equaire et forme pour faire les tuiles.

Une forme pour les tuyaux.

et plusieurs equaires de toutes espèces pour faire les briques ff8

Le 13 août 1810, Antoine Conil loue une fabrique à Jean Joseph Carbonel fabricant de poterie

dans la description des outils on relève :

" Un banc pour y fabriquer des briques.........

Deux equerres avec leurs formes "

Il s'agit là de formes à tuiles.

Le 01 juin 1809, Terrin Mathieu Aîné loue une fabrique à Jourdan Marie, la description des

instruments nous dit:

" deux équerres . 10

Les exemples ne manquent pas dans les textes mais en citer plus n'apporteraient aucune

information supplémentaire.

La fabrication, et l'enfournement, composite ne fait plus de doute.

Le combustible. La fabrication de ce début de siècle nous a habitués à voir les potiers cuire aux refentes de bois

de pin et même au charbon de houille. Il n'en était pas de même par le passé ainsi là aussi les

textes nous documentent:

Le ler août 1763 un contrat d'affournillement est signé entre Etienne Sicard maître potier à terre

et Pierre Sicard à feu Jean dit Lierne pour : " ... que le dit Pierre Sicard affournillera et fournira

toutes les broussailles et bois audit Sieur Sicard pour la cuite de toutes les fournées de terraille

de poterie de toutes espèces briques et tuiles" l.

Le 15 octobre 1763, encore, Jacques Jourdan et Jean Antoine Carbonel maîtres potiers à terre

passent contrat avec Jacques et Jean Baptiste Carbonel pour : ".... que les dits Carbonels père

le fils affournillent et fourniront toutes les broussailles et bois nécessaires audits Jourdan et

Carbonel pour la cuite de toute les fournées de terrailles et briques exprès qu'ils feront cuire

dans ses fours à poterie

On voit bien que les potiers cuisent avec des fagots de branches et de broussailles, le bois étant

destiné au "petit feu"

Les raisons de la forme actuelle de ces fours et surtout la raison de l'existence des deux

alandiers séparés doivent, à mon avis, être recherchée dans leur utilisation passée. En effet, si

du 16ème à la fin du 18ème siècles ces fours ont été utilisés pour cuire aussi bien des terrailles

que des briques et des tuiles mélangés, les voûtes supportant la sole du laboratoire se devaient

d'être très résistante pour supporter le poids de ces produits.

Le fait de séparer les alandiers en deux voûtes ne se justifiait plus à partir du moment où l'on

n'a cuit dans ces fours que de la terraille beaucoup plus légère. Il faut compter avec l'habitude

qu'avaient prise les constructeurs de fours, séparer l'alandier en deux voûtes.

Tentative d'explication du changement dans l'aspect des produits après la mi-18ème siècle. Il y a bien longtemps déjà je m'étais aperçu que les céramiques de Vallauris jusque vers la

moitié du 18ème siècle présentaient une cuisson différente de celles de la seconde moitié du

18ème siècle et des siècles suivants. Elles se présentaient avec des réductions fréquentes et des

zones de surcuisson. Leur glaçure n'était jamais limpide.

J'ai imaginé deux hypothèses pour expliquer ce phénomène :

La première impliquait un changement de four : un type de four "moderne" aurait remplace un

type de four "archaïque". L'exploitation des textes nous a montré qu'il n'en était rien.

La seconde impliquait un changement de combustible : La forêt locale est, jusqu'à une époque

récente, une forêt de chênes verts ou blancs.

Le bois de chêne est un piètre combustible pour les fours à poterie. Sa flamme est courte et

génère souvent des réductions dans les produits qui sont cuits avec lui. Une cuisson au bois de

chêne est plus difficile à conduire toujours à cause de sa flamme courte et peu chargée en

essences facilement volatiles.

Or Monsieur Colbert impose la plantation de pins sur la côte méditerranéenne. Mon hypothèse

était qu'à la suite de l'utilisation du bois de pin la cuisson avait pu changer. En effet le bois de

pin est riche en essences volatiles il donne une flamme longue et partant permet des cuissons

beaucoup plus oxydantes.

Monsieur Brongniart confirme cette différence d'abord dons son tableau:

"Essence calories.....Bois de chêne 2875......Bois de pin 3375"

Où l'on voit que le bois de pin est plus calorifique que le bois de chêne.

" La nécessité de la flamme pour les cuissons céramiques, c'est-à-dire d'une combustion

gazeuse qui s'opère ou au moins se continue au milieu des objets à cuire, est tellement sentie,

qu'on préfère généralement les combustibles qui donnent beaucoup de flamme et moins de

chaleur, à ceux qui répandent une chaleur vive alentour d'eux, mais qui ne donnent qu'une

flamme courte "

Les textes en démontrant la cuisson aux broussailles nous indiquaient que cette hypothèse

n'était pas bonne. Les broussailles locales (genêts, argiracs, myrtes et lentisques etc.) libèrent

des essences très volatiles et procurent une flamme très longue.

Là encore Monsieur Brongniart vient à notre secours :

" Lorsqu'on ne peut pas se procurer aisément du bois, on emploie alors ce que l'on nomme de

fagots ou bourrées. C'est-à-dire des branchages minces, réunis en faisceaux. Ce combustible

qui est en général à meilleur marché que les autres, est principalement employé dans la cuisson

des poteries communes" .

Là encore les textes allaient révéler que la vérité ne résidait pas dans ces deux hypothèses.

Il fallait chercher dans le changement des méthodes de production et de méthode

d'enfournement. A partir de la moitié du 18ème siècle les potiers prirent petit à petit l'habitude

de séparer les cuissons selon qu'il s'agisse de terrailles ou de briques et tuiles.

Il faut cependant tempérer cette constatation, elle n'est valable que pour les poteries communes

(marmites, casseroles) depuis le 17ème siècle on connaît des céramiques cuites correctement.

Ce sont en général des objets de table (bols, assiettes, plats et cruches).

On peut faire deux suppositions:

Soit ce sont des potiers différents, en quelque sorte spécialisés qui fabriquent les poterie "fines"

et d'autres qui fabriquent des poteries "communes" et les briques et tuiles.

Ou encore se référer aux textes qui nous donnent une indication dans l'affournillement de

d'Etienne Sicard maître potier à terre qui le 01 août 1763 passe contrat avec Pierre Sicard qui :

".... affournillera et fournira toutes les broussailles et bois audit Sieur Sicard pour la cuite de

toutes les fournées de terrailles de poteries qu'il fera cuire dans ses fours de la fabrique de

poterie et c'est moyennant le prix de savoir du four vieux douze livres Pour chaque fournée, et

du four neuf treize livres aussy par fournée . "

On remarque "ses fours" et "four vieux et four neuf'" cette fabrique possède deux fours.

Ou l'affournillement passé le 1er octobre 1764 entre Sieur Etienne Sicard maître potier à terre et

Jean Louis Donnet ou il est question de "....moyennant le prix de savoir le four vieux douze

livres et du four neuf treize livres aussy par fournée...... "

Là encore deux fours par fabrique.

S'il est vrai que les descriptions des fabriques à l'occasion de vente ou de location les décrivent

généralement avec un seul four, il en existent qui possèdent deux fours. On peut penser que ce

sont ces fabriques qui peuvent se permettre une double production

Donc la raison de la mauvaise qualité esthétique des terrailles jusqu'à la moitié du 18ème siècle

s'explique par l'habitude d'enfourner en même temps des tuiles, des briques et de la terraille

fine et légère. Quand on cuit un produit, on cuit du poids et plus un produit est épais et lourd

plus sa cuisson est lente et difficile. Si l'on mêle des briques et des tuiles lourdes et des

terrailles légères on ne peut les mélanger, en effet les tuiles et les briques doivent être placées

au bas de l'enfournement. La cuisson est donc déséquilibrée et les produits légers subissent des

coups de feu qui provoquent la surcuisson. De plus la cuisson des briques et des tuiles libère

une grande quantité de vapeur d'eau et des gaz sulfureux provenant de la décomposition des

sulfates de calcium (gypse) contenus dans la terre de Vallauris. Ces produits arrivant au

moment où les terrailles sont déjà parvenues à un stade avancé de cuisson provoque sur eux des

phénomènes de réduction (pâte grisâtre, vernis verdâtre).

Dans la seconde moitié du 18ème siècle on note un changement dans les affournillements ainsi

: L'an II et le 01 thermidor Henri Terrin fabricant de terrailles passe contrat avec Claude Laty

travailleur pour " ... fournir la quantité de bois et broussailles qui luy sera nécessaire pour les

cuites des terrailles appelées marmites et non pour cuire des briques..."

Là, la spécification est claire et nette, Henri Terrin, entre autres, ne cuit que des terrailles et non plus les deux. Le four à moufle A partir de la seconde moitié du 19ème siècle, avec la naissance de productions plus fines. avec

l'apparition aussi de nouvelles glaçures plus fragiles et qui ne supportent pas la pleine flamme,

apparaissent à Vallauris les fours à moufle.

Ce sont des fours à bois où les objets sont enfournés dans une sorte de grande caisse qui revêt tout

l'intérieur du four, une sorte d'énorme cazette.

Je ne chercherai pas à m'étendre sur ce vaste sujet, les potiers traditionnels n'ayant que peu utilisé ce

type de fours, je me bornerai à poser le principe de ces fours.

Principe du four à moufle. En fait le four à moufle au, moins au début, est un four à bois d'un modèle tout à fait ordinaire

dans lequel on aurait construit une sorte de caisse en plaques de réfractaire.

Avec ce système il est impossible de construire de grands fours, leur taille reste modeste ne

permettant pas une grande production.

La flamme produite par la combustion du bois dans les alandiers passe tout autour de cette

caisse et, par radiation les produits sont cuits à l'intérieur du moufle.

Avec ce type de four on obtient une atmosphère absolument neutre à l'intérieur du moufle ce

qui permet de cuire des glaçures fragiles.

Une évolution de ce type de four a été l'utilisation de la cuisson à flammes renversée.

Dans ce système les flammes montent autour des deux cotés du moufle et redescendent par

l'avant et l'arrière.

L'évacuation des fumées se fait alors par une cheminée qui prend naissance au-dessous du

moufle.

Avec ce système les calories produites par la combustion du bois sont beaucoup plus utilisées

et la consommation de combustible est moindre.

Le principe de la cuisson à flammes renversées a été tenté à Vallauris dans des fours à pleine

flamme mais l'expérience a été abandonnée rapidement.

Avec le début de ce siècle d'autres types de fours ont remplacé le four à moufle délicat à

conduire.

Le four à gaz. Avec le four à gaz la chaleur est produite par la combustion de gaz (gaz de ville, gaz propane).

Ce gaz peut être le gaz de houille, le premier a être utilisé, puis à partir des années 50 de ce

siècle le propane ou le gaz naturel.

Là, les produits sont cuits en pleine flamme. Au contraire du bois la flamme de gaz est "propre"

elle est exempte de suies et se consume en ne laissant que très peu de résidus.

Ce type de four bien conduit permet de réaliser des réductions simplement par réglage de

l'évacuation des gaz brûlés.

Les fours à gaz fonctionnent généralement à flammes renversées de manière à utiliser plus

complètement la puissance calorifique du combustible.

On remarque au-dessous du four les brûleurs qui produisent la flamme.

four éléctrique;

Avec ce type de four ce sont des résistances qui chauffent les produits. Ceux-ci cuisent alors

par radiation.

Ce type de four donne une atmosphère absolument neutre permettant l'utilisation de glaçures

très fragiles. Par contre il ne permet pas de cuire en réduction, sauf à utiliser des flux riches en

carbone que l'on injecte dans le laboratoire en cours de cuisson.

De plus il ne nécessite aucune installation de cheminée. C'est ce type de four qui a permis

l'éclatement de la céramique en petites unités artisanales.

L'enfournement. L'enfournement, puis la cuisson, sont des parties très importantes de la chaîne qui conduit au

produit fini.

De ces opérations dépendent le résultat de plusieurs jours de travail de la fabrique entière.

Généralités. Ce travail est effectué, en général, par deux hommes. Quelques fois, dans le cas de fours de

grande taille, des "journaliers" viennent à la rescousse.

L'équipe qui effectue l'enfournement se compose de l'enfourneur, c'est lui qui dirige les

opérations d'enfournement et de cuisson. Il en est responsable devant le fabricant. Un autre

ouvrier l'aide dans toutes ces opérations c'est le "porgeaïré". Ce nom lui vient de l'opération qui

suit le défournement des produits, opération qui consiste à l'aide d'une petite hache en fer à

"purger" les objets des pernettes qui y restent collées.

L'enfournement. Après le séchage qui suit la pose de la glaçure l'engobeuse transporte les planches chargées

d'objets sur le "plancher", au premier étage de la fabrique. Là les objets sont posés sur les

"rouléous" pour éviter que leur bouche ne se gauchisse empêchant les couvercles qu'ils

porteraient de s'emboîter correctement.

A ce stade les objets échappent totalement au couple tourneur-engobeuse, ils passent dans le

camp de l'enfourneur-porgeaïré et attendent le moment d'être enfournés. Cette attente peut être plus ou moins longue. Sens d'enfournement dans un four de taille normale. Dans le four, l'enfournement s'effectue selon une règle immuable. Pour un four de taille

normale, c'est à dire à deux alandiers, l'enfourneur commence par le fond à droite. Il

enfourne en reculant pour garnir tout le coté droit du four (C)

d'enfournement dans un four de taille normale. Ensuite il passe au coté gauche du four et effectue la même opération (A). Quand les deux

cotés du four sont remplis l'enfourneur recommence la même opération en partant du fond du

four et garnit le centre de celui-ci en reculant jusqu'à la porte (B).

Les flèches indiquent le sens d'enfournement. Les numéros 1, 2 etc. indiquent les carneaux de la sole (à Vallauris: faillères) Il prend soin de poser en face de la porte et vers le haut quelques petites casseroles glaçurées

leur manche tourné vers la porte. Ces casseroles seront les témoins qui indiqueront que la

cuisson est correcte.

L'étape suivante consiste à murer la porte avec de vieilles marmites ou des briques, quelque

fois les deux à la fois; ces matériaux seront hourdés avec une mélange de terre et de cendres.

Le but de la cendre est d'empêcher la terre de trop durcir au cours de la cuisson pour faciliter le

démontage de la porte.

Sens d'enfournement dans un grand four. Dans un grand four à quatre alandiers, l'enfournement suit la même règle.. L'enfourneur

commence, la aussi, par le fond à droite. Il enfourne en reculant pour garnir tout le coté droit du

four (C).

Sens d'enfournement dans un grand four. Ensuite il passe au coté gauche du four et effectue la même opération (A). Quand les deux

cotés du four sont remplis, les choses changent. L'enfourneur recommence la même opération

en partant du centre du four et garnit le centre de celui-ci en reculant jusqu'à une des portes (B).

Ensuite de l'autre coté du four il reprend du centre du four et recule jusqu'à l'autre porte.

Ensuite il mure chacune des portes avec de vieilles marmites ou des briques, quelque fois les

deux à la fois.

Là aussi, il prend soin de poser en face de chaque porte et vers le haut quelques petites

casseroles glaçurées leur manche tourné vers la porte. Cette façon de faire permet

de contrôler la bonne cuisson de chaque coté du four et, éventuellement de poursuivre la

cuisson d'un seul coté pour rectifier celle-ci.

Les flèches indiquent le sens d'enfournement.

Les numéros 1, 2 etc. indiquent les carneaux de la sole (à Vallauris: faillères)

Ce type d'enfournement est celui qui était utilisé dans des époques que couvre encore la

mémoire. On ne sait évidemment rien pour les périodes entre le 16ème siècle et le 19ème

siècle.

Il est à remarquer que les textes restent muets au sujet de l'enfourneur et de son aide jusqu'à la

fin du 19ème siècle. Les recensements commencent à parler d'eux, mais seulement à partir du

recensement de 1891. Il se pourrait qu'avant cette date les potiers enfournent et cuisent eux-

mêmes leurs fours avec, peut-être, l'aide de journaliers ou de leur famille.

Il faut remarquer que la deuxième moitié du 19ème siècle voit naître les grandes fabriques et

sans doute aussi, par voie de conséquence, la spécialisation.

Les fours à bois présentent, en effet, un gradient thermique qui va decrescendo de la base au

sommet ainsi un objet enfourné au bas du four sera plus cuit qu'un objet enfourné au haut du

four. La conduite de la cuisson par l'enfourneur ne permet pas de pallier cet inconvénient. En

effet l'enfourneur peut seulement agir horizontalement sur la cuisson. Sa seule action peut être

à l'aide de briques, bouchant plus ou moins les carneaux de la voûte, de "tirer le feu vers

l'avant, l'arrière ou l'un des cotés du four rétablissant latéralement l'équilibre thermique.

Mais les potiers agissent d'une autre manière pour pallier en partie cet inconvénient ils jouent

sur la masse des produits enfournés. L'enfournement à la base est plus dense que dans la partie

supérieure du four grâce à l'encastage des produits les uns dans les autres. L'enfournement de la

partie supérieure est plus lâche, donc plus léger. Ceci compense en partie le gradient de

température.

Les enfourneurs se sont rendus compte qu'en mettant plus de poids à la base qu'au sommet ils

créaient un retard entre le base et le sommet et que sans annuler totalement les différences de

températures les compensait suffisamment pour que les produits soient suffisamment

homogènes pour être vendables.

Utilisation des tuiles pour l'enfournement de la base du four. Le bas du four au-dessus de la sole s'enfourne à l'aide des "tuiles" (voir outils). Ces outils

permettent d'enfourner et, en même temps, de protéger de la flamme directe les objets qui y

sont encastés.

L'enfournement commence par la pose de "maneilles" au sol. Ce sont des objets tournés comme

on tourne les anses des marmites mais laissés droites et coupées à quatre ou cinq centimètres de

long.

Sur ces trois maneilles posées en quinconce l'enfourneur pose un petit objet la bouche en bas.

Autour de cet objet il pose trois autres maneilles sur lesquelles il pose un objet qui puisse

s'emboîter autour du premier et ainsi de suite jusqu'au plus grand objet qui peut être une

marmite de deux, soit 33 centimètres.

L'encastage Au dessus de cet objet l'enfourneur recommence la même opération. C'est à dire qu'il

recommence à poser trois pernettes triangulaires en quinconce pour y poser un petit objet puis

un objet plus grand etc.

La même opération est recommencée jusqu'à ce que la pile d'objets atteigne la hauteur de la

saillie ménagée dans le mur du four. Il pose une tuile pour emboîter la pile d'objets. Au sommet

de la tuile il pose à plat une brique. A partir de la saillie du mur du four il pose un "malon" qu'il

fait reposer sur la brique posée au sommet de la tuile.

l'enfourneur recommence la même pile d'objets à coté de la première. L'enfournement du bas

du four concerne, en général, des objets non glaçurés à l'extérieur.

La pile d'enfournement. Dans cette pile je n'ai représenté, par

commodité, que des marmites hautes, il est

évident qu'un enfournement réel peut

concerner des objets beaucoup plus

disparates et de genre très différent

(toupins, marmites rondes, daubières etc

L’enfourneur au travail. On remarque vers le bas de l'image, à gauche, les tuiles et au-dessus les briques et le malons. Au dessus les gazelles avec les "clavèou" qui dépassent. Enfournement de la partie supérieure du four à l'aide des "gazelles". L'enfournement de la partie supérieure du four est différent de l'enfournement de la base. Il est

en effet plus "aéré" plus léger. Pour cette

partie on utilise les gazelles ce sont aussi des

objets en forme de tuiles mais ils sont percés

de trous triangulaires dans lesquels seront

engagés les "clavèou". Les clavèous sont des

objets de section triangulaires et de quelques

centimètre, de long ils s'engagent dans les

trous des gazelles et soutiennent les objets qui

y sont enfournés. L'enfourneur dresse une

gazelle contre le mur du fond du four. Il

engage des clavèous dans les trous de la base

de celle-ci. A bonne distance il dresse une

autres gazelle. Il engage aussi des clavèous

dans les trous immédiatement en face de

l'autre gazelle.

Sur les clavèous il pose un objet bouche en

bas.

Dans les trous des gazelles situés

immédiatement au dessus du fond de l'objet

précédemment enfourné il engage des

clavèous puis pose un nouvel objet. Et ainsi

de suite jusqu'à ce que la gazelle soit pleine.

Au dessus des gazelles il pose une brique à plat puis un malon. il recommence la même

opération à coté de manière à monter une nouvelle pile.

Sur cette partie de photo extraite de la photo

précédente on remarque les gazelle, les objets qui y

sont enfournés et les pernettes.

On remarque aussi, au dessous, les tuiles, les briques,

les malons qui supportent la partie supérieure de

l'enfournement.

Il est à noter que les tuiles, à elles seules, supportent

tout le poids de l'enfournement supérieur. Elles sont

garantes de la réussite d'une cuisson. En effet, si elles

venaient à céder tout l'édifice, ou au moins une partie,

s'écroulerait comme un château de cartes. Il est donc

essentiel que l'enfourneur "sonde" les tuiles avant

chaque utilisation. C'est au son qu'il procède pour

éliminer les tuiles défectueuses, Avec une barre de fer

il frappe sur les tuiles, et selon le son rendu il sait si

une tuile présente une fente.

L'enfournement en gazelles .

Enfournement à l'aide de cazettes ou gazettes . Les cazettes sont des cylindres de terre, tournés à l'atelier même, par les tourneur de l'atelier.

Elles sont tournées avec la terre locale, la même qui est utilisée pour le tournage des objets,

seulement additionnée de chamotte provenant des déchets de cuisson réduits en poudre

grossière.

Elles peuvent être de plusieurs diamètres et hauteurs selon les objets qui y seront enfournés.

Une cazette. La cazette représentée ici mesure: Hauteur 26 Cm. Diamètre 18,5 Cm. Épaisseur des parois 1 Cm. Cotés des trous 2,6 Cm. Leur rôle est de protéger les objets revêtus d'une glaçure plus fragile à l'action de la flamme directe. La cazette porte quatre rangées de trous triangulaires opposés deux à deux. C'est dans ces

trous que seront engagés les pernettes (clavèous) sur lesquelles reposeront les objets par leur

bord.

Elles présente aussi deux trous ovalaires. Ces trous permettent de soutenir les objets au moment où on les pose sur les pernettes. Dans les fours les cazettes sont simplement empilées les unes sur les autres séparées quelquefois par des plateaux de terre cylindriques. Les cazettes, en général, s'enfournent dans la partie basse du four à cause de la grande masse qu'elles opposent à la chaleur.

Enfournement à l'aide de cazettes basses. Ce sont des cylindres de terre bas, sans trous pour le passage des pernettes, tournés à l'atelier

même, par les tourneurs de l'atelier. Elles sont tournées avec la terre locale, la même qui est

utilisée pour le tournage des objets, seulement additionnée de chamotte provenant des déchets

de cuisson réduits en poudre grossière. Elles sont du même diamètre que les cazettes et peuvent

se superposer à elles.

Ce type de cazettes existe déjà au 16ème siècle Picolpasso les cite dans son livre où elles représentent exactement celles utilisées à Vallauris. Cazettes basses d'après Picolpasso. Sur la figure de chaque coté des cazettes basses, au centre une cazette haute du type représenté

sur la page précédente,

Leur rôle est de protéger les objets revêtus d'une glaçure plus fragile à l'action de la flamme

directe. Les objets y sont posés sur des pernettes ou sur des pattes de coq.

Elles peuvent présenter aussi des trous ronds. Ces trous permettent de diminuer le poids de

l'objet et d'opposer moins de masse inutile à la cuisson.

Dans les fours les cazettes basses sont simplement empilées les unes sur les autres séparées

quelquefois par des plateaux de terre cylindriques.

Si un objet dépasse la hauteur de la cazette on peut en utiliser deux, l'une posée à l'endroit,

l'autre à l'envers au dessus sert de couvercle.

Les cazettes basses, en général, s'enfournent dans la partie basse du four à cause de leur poids

et de la grande masse qu'elles opposent à la chaleur.

Généralités. La cuisson en céramique a pour but de créer, par la chaleur, une transformation irréversible de

la nature de la pâte. Cette transformation rend la pâte très dure et surtout elle ne permet plus à

celle-ci d'être ramollie par l'eau.

Ce phénomène transforme la pâte en une véritable roche à tel point que des tessons vieux de

plusieurs milliers d'années, bien que cuits à basse température, témoignent encore des

céramiques réalisées par nos ancêtres.

J'ai consulté plusieurs livres sur les céramiques et aucun n'a pu me donner une explication

satisfaisante de ce phénomène. Les auteurs, en général, avancent que le départ de l'eau

colloïdale, de l'eau d'interposition entre les feuillets d'argile et de l'eau de constitution elle-

même sont seuls responsables de la cuisson et de la dureté du tesson résultant.

Pourtant au vu des connaissances actuelles on peut avancer une explication convaincante qui

fait appel au phénomène de frittage.

Pour simplifier : une pâte céramique contient une matrice composée de fines particules, d'argile

et de bien d'autres produits : oxydes, particules minérales etc. et de particules plus grosses le

dégraissant (qu'il fasse partie naturellement de la composition de la pâte ou qu'il y ait été ajouté

intentionnellement).

Pour expliquer le frittage il faut considérer un matériau et sa température de fusion (celle où il

devient liquide).

Si un matériau affiche une température de fusion donnée, bien avant cette température les

aspérités des fines particules qui constituent ce matériau vont commencer à fondre. A ce

moment si les aspérités de deux particules contiguës de ce matériau se touchent elle vont se

souder.

Le résultat, après refroidissement, sera une masse de matériau présentant des points de soudure

à chaque rencontre des éléments qui le constituent, Plus les grains sont petits plus nombreux

seront les points de soudure et plus dense sera le matériau résultant. Plus la température sera

élevée, plus les points de soudure seront étendus, plus solide et étanche sera le matériau

résultant, jusqu'à la fusion complète en un verre.

Il est évident que les grains qui constituent le dégraissant, apporté ou naturel, seront englobés

dans cette matrice semi-vitreuse, ils ne subissent aucune altération.

La pâte des céramiques de Vallauris, entre autres, vue en lames minces au microscope

présentent ce "fond de pâte" vitrifié englobant les grains du dégraissant (silice, feldspath,

oxydes et minéraux divers).

Ce qui nous amène à énoncer la règle suivante : plus les éléments qui constituent le "fond de

pâte" d'une céramique sont fins et plus le frittage pourra commencer à basse température.

Ce que les anciens potiers qu'ils soient de l'âge du bronze ou bien les Romains et les Grecs

avaient compris en réalisant leur vernis.

Le vernis noir de l'âge du bronze résultait d'un engobe finement divisé posé à la surface des

objets, encore mous, et polis à l'aide d'une frottoir en pierre ou d'une autre nature. Le polissoir

ajoute encore à la finesse des éléments de la surface, en effet, le polissage fait pénétrer les

grains du dégraissant et "tire" les particules fines vers la surface de l'objet. Ces pratiques créent

une couche plus fusible à la surface des objets, littéralement une glaçure naturelle.

Les Romains et les Grecs procédaient différemment. Par lévigation dans des bassins successifs

ils obtenaient un engobe de granulométrie très fine, donc très fusible qui, là aussi, constituait

une véritable glaçure naturelle.

La cuisson à Vallauris A Vallauris, à partir de la fin du 19ème siècle, on cuisait une fois par semaine dans chaque usine. Avant cette époque on n'a aucune idée de la fréquence des cuissons. Phases de cuisson. La cuisson à Vallauris peut être décomposée en quatre phases :

l° - Le petit feu qui dure environ onze heures et qui amène lentement le four de la température

ambiante à quelques quatre cent degrés. Ce petit feu, au début très lent, a pour but d'envoyer

de l'air chaud au travers des produits enfournés dans le laboratoire. Cet air chaud finit le

séchage des produits et pendant ce temps là de grandes masses de vapeur d'eau sont évacuées

par les carneaux de la voûte du laboratoire. Le four fume blanc à cause de cette vapeur.

2° - Le grand feu qui dure environ treize heures. Ce grand feu qui débute quand le four a

atteint une température de quatre cent degrés est la phase de cuisson proprement dite il a pour

but d'amener les quelques soixante tonnes de produits à une température finale d'environ neuf

cent vingt degrés centigrades. Pendant cette phase la cuisson est totalement différente du petit

feu.

En effet, à une température de quatre cent degrés les refentes de bois de pin, relativement

minces, distillent instantanément libérant de grandes masses de gaz inflammable. Ce gaz brûle

dans le laboratoire au milieu des produits. Le laboratoire est transformé en un immense

brûleur à gaz.

L'atmosphère dans le four est claire bien que les fumées qui sortent des faillères de la voûte

du laboratoire soient noires. La couleur noire de la fumée provient de la condensation des gaz

imbrûlés contenant encore beaucoup de carbone et des vapeurs d'eau qui sortent du four. La

vapeur d'eau est produite par les objets enfournés dans le laboratoire. Les produits perdant de

l'eau (eau de constitution) jusque vers la fin de la cuisson et en tout cas jusque vers huit cent

cinquante degrés. A partir de huit cent degrés la décomposition des sulfates produit de

l'anhydride sulfureux qui mélangé à la vapeur d'eau donne de l'acide sulfurique celle des

carbonates produit du gaz carbonique, produits qui se trouvent en mélange dans la fumée

produite par les fours.

3° - Le refroidissement qui dure environ trente heures.

4° - Le défournement qui dure une journée.

Le déroulement de la Cuisson L'enfournement terminé l'enfourneur et son aide murent la porte du four à l'aide de vieilles

marmites au rebut hourdées à la terre chamottée dans laquelle on a adjoint de la cendre pour

éviter que cette terre ne durcisse trop à la cuisson.

L'enfourneur ménage dans le haut de la porte, au dessous du plancher, un trou de briques non

scellées. Ce trou permettra à l'enfourneur vers la fin de la cuisson de pouvoir saisir à l'aide

d'une tringle de fer; les petits poêlons, glaçurés intérieurement, qui servent d'éprouvettes pour

la température. un des poêlons étant sorti tout rouge du four, l'enfourneur y jette un morceau

de papier qui s'enflamme instantanément et en éclairant l'intérieur de l'éprouvette révèle la

brillance de la glaçure. C'est cette brillance plus ou moins prononcée, selon le degré de

cuisson qui indique si le four est cuit ou non.

La baisse des productions de poteries culinaires cultes au feu de bois fait qu'il est fréquent à Vallauris que des fours aient été coupés en deux par un mur de briques médian. Il est arrivé aussi, dans le cas de très grands fours, qu'ils aient été coupés en quatre fours distincts. Dans ce cas il arrivait souvent qu'un seul soit utilisé. Un four qui fume à Vallauris. On remarque que le four est inclus dans la bâtisse qui constitue la fabrique et la fumée qui

sort directement à travers les tuiles ou par quelques trous ménagés dans les fenêtres bouchées

à l'aide de vieilles marmites au rebut. La cuisson au bois se termine, à Vallauris, vers les

années 1971 .

Les fours "fumivores". A partir du début de ce siècle les habitants ont fini par se plaindre de l'inconfort que leur

procurent les fumées des fours. Les autorités ont donc édicté des règlement qui obligent les

nouvelles constructions de fours à employer un nouveau procédé qui limite l'émission de

fumées trop envahissantes dans l'atmosphère: les fours dits "fumivores".

Coupe du four "fumivore" dans la demande déposée par Mr Barel en 1924. Son principe, comme le montre la coupe ci-dessus, est simple et son fonctionnement ne doit

pas présenter de difficultés.

Le four à bois reste le même seule la cheminée est différente. La fumée, au lieu de s'évacuer

librement au travers du toit, est reçue dans un espace situé au-dessus du four. Dans cet espace,

relativement plus froid, les gaz issus de la combustion condensent abandonnant une

proportion notable de carbone et d'autres gaz condensables, les fumées sont moins agressives.

La cheminée plus haute lâche la fumée plus haut dans l'atmosphère où le vent peut la

reprendre et la disperser plus haut hors de portée des gens qui vivent alors dans la ville.

On remarque que ce four possède un cendrier. Ce fait permet d'aborder une pratique qui

n'existe pas avant l'arrivée du train au Golfe-Juan, la cuisson au charbon de houille.

En effet, dès l'arrivée du train le charbon de houille pénètre nos régions et les potiers ne

tardent pas à l'utiliser dans leurs fours et l'utilisation d'un cendrier dans lequel on tire à l'aide

de crochets de fer les résidus de mâchefer produits par la combustion de la houille.

Cependant, à Vallauris, les cuissons à la houille restent mixtes. Le début de la cuisson (le petit

feu) est toujours mené au bois. La partie de chauffe est conduite à la houille. Le grand feu final, qui doit être très vif, est encore mené aux refentes de bois de pin.

La cheminée d'un four "fumivore" encore en place à Vallauris en 1997 . Cependant il ne faut pas s'illusionner les anciens fours fonctionnaient toujours avec leur

absence de cheminée et bien peu furent construits après que cette pratique fut édictée

légalement. Les anciens fours réparés et re-réparés gardaient la mauvaise habitude

d'obscurcir, les week-end, les rues du village jusque après la dernière guerre et ce n'est que la

chute des productions qui permit des week-end sans fumée. Seuls, il faut l'avouer, les

fabricants de poteries artistiques équipent leurs fours de hautes cheminées. Les potiers

fabricants de poteries culinaires gardent leurs fours et leurs mauvaises habitudes.